|

| 联系方式 |

地址:

南通市工农路附87号百昌大厦

电话:

手机:

13646285454

联系人:

本站出售

电子邮箱:

atm@siteatm.com

|

|

|

| 您现在的位置:网站首页 - 新闻动态 |

|

活性炭纤维布预浸料的工艺和性能

|

| 发布时间:

2020/5/6 |

活性炭纤维布预浸料的工艺和性能

活性炭纤维布浸渍工艺实质上是利用聚合物在高温情况下熔体黏度降低,以及剪切变稀的流变特点,在压力作用下聚合物熔体浸渍分散均匀的纤维束,然后热固结成为密实的预浸料。因而复合材料预浸料的制备技术是热塑性树脂基复合材料制备技术的关键问题。归结起来,热塑性树脂基复合材料的浸渍方式大致可分为预浸渍和后浸渍两大类。

一、预浸料工艺方法

(1)预浸渍

活性炭纤维布预浸渍工艺通常是指增强材料已经被树脂基体很好地润湿和浸渍,实现了层内复合的浸渍工艺。主要特征是增强材料的完全浸润和浸渍,没有缺陷,并要求基体树脂分布均匀,没有树脂富集区,且厚度均匀。该工艺包括熔融浸渍法、溶液浸渍法和反应浸渍法。

①熔融浸渍法。熔融浸渍工艺是将纤维分散后,在聚合物熔体中通过,从而达到浸渍纤维的目的,适用于耐溶剂聚合物。它通过两种方法实现:一种是熔体挤出浸渍,即利用挤压器将熔体喂人到纤维经过的模具中;另一种是熔体拉挤浸渍,它采用一种特殊结构的拉挤模头,让均匀分散、预加张力的连续纤维束通过一连串轮系间流动着熔融态树脂基体的辊轮系统,反复多次承受交替的变化,促使纤维和熔体强制性的浸渍,达到理想的浸渍效果。

影响熔体挤出浸渍工艺的因素主要是熔体聚合物穿透纤维层的速度,它取决于增强材料的结构,可以用Darcy公式表达:

式中,u为聚合物每单位横截面的体积流率;K为纤维结构的渗透率;P为经过纤维两侧的压力降;7为聚合物的黏度;h为增强材料层的厚度。

熔融浸渍法的特点是将纤维束通过熔融树脂槽,浸渍上树脂。由于预浸料的挥发分含量低,避免了因为溶剂的存在,引发预浸料高孔隙率的内部缺陷,因此特别l适用于结晶性树脂制备的预浸带。该工艺比较成熟,能连续生产,浸渍时纤维不易缠绕,能加工一切可以熔融流动的塑料材料。该工艺的缺点是树脂的高黏度导致浸l渍速度有限,生产效率比较低,而且聚合物在高温下易降解,浸渍温度需要特别I控制。

在开发了分数在光系统的PEF的影响效果。

在熔融浸渍工艺的研究方面,咸贵军等研究了连续纤维增强热塑性塑料,开发了一套热塑性树脂熔融浸渍连续纤维的小型装置,并利用该装置制备纤维质量分数在30%-60%的连续纤维预浸带。该装置主要包括分丝系统、浸渍系统和上光系统等部分,其特点是利用柱状辊系来分散和浸渍纤维束。张晓明等用熔融的PEEK树脂浸渍连续炭纤维,探讨了纤维分散、纤维张力以及辊子对浸渍效果的影响,得出纤维张力大、纤维分散及增加辊子数都可以改善树脂对纤维的浸渍效果。

②溶液浸渍法。溶液浸渍工艺是将树脂溶于合适的溶剂,使其黏度下降到一定水平,然后将纤维束通过溶液槽来浸润纤维,最后通过加热除去溶剂,适用于易溶解的基体聚合物。选择溶剂时应注意,溶剂在浸渍过程中应不易挥发,即浸渍温度低于溶剂的沸点;浸渍结束后,在低于聚合物分解温度下能尽快地去除全部溶剂。溶液浸渍工艺的优点是工艺简单、生产成本低和预浸料质量稳定等,缺点是仅适用于溶解性能较好的树脂基体,成型时遗留的溶剂会产生气泡、表面缺陷及内部空隙,并且排除的溶剂可能会污染环境。

李凡等[200]用连续玻璃纤维浸渍ABS树脂溶液,研究了纤维在浸胶过程中的牵引速度、牵引力和胶液黏度对复合材料含胶量及纤维与胶液浸润性的影响。陈平等[201]采用溶液浸渍法,分别研究了连续的玻璃纤维T700炭纤维和F-12芳纶纤维增强聚醚砜酮(PPESK)树脂复合材料的浸渍成型工艺以及力学性能,解决高性能聚芳醚系列树脂连续纤维缠绕、拉挤成型过程中的树脂浸渍问题。

③反应浸渍法。反应浸渍法是利用树脂单体或预聚体初始分子量小、黏度低及流动性好的特点,使纤维与之边浸润边反应,从而达到理想的浸渍效果。特点是将基体材料首先聚合成为低分子量的预聚体,这种预聚体熔体黏度低,易于浸渍纤维。当纤维浸渍后,将预聚体引发聚合反应,迅速开始链增长,分子量迅速增大,使聚合物具备有足够的韧性和其他性能。采用反应浸渍技术要求单体聚合速度快,反应易于控制。目前主要对聚氨醋、尼龙6等一些可以进行阴离子型聚合的体系进行了研究,但存在工艺条件比较苛刻、反应不易控制等问题,故仍在研究当中,尚不具有实用价值。

(2)后浸渍

后浸渍通常指浸渍时将增强材料与基体树脂以固体形式相混合制成混合料,在成型各种制品过程中实现纤维的浸渍,故称为后浸渍工艺。该工艺方法包括纤维混编法、粉末混合法和悬浮浸渍法等。

①纤维混编法。纤维混编法是指先将热塑性树脂加工成纤维,该纤维再与增强纤维根据含胶量的多少按一定比例混编,编成带状、空心状、二维或三维等几何形状的织物,以此作为预浸料。纤维混编法具有以下优点:可适应各种编织形式,树脂含量能控制得比较准确,纤维能够得到充分浸润,自动化程度高,材料选择范围广泛,可以直接缠绕成型得到制件。缺点是制取直径极细的热塑性树脂纤维(小于10um)非常困难,同时编织过程中易造成纤维损伤。

Wulthorst等利用聚酯纤维作为热塑性树脂基体、玻璃纤维作为增强纤维,对摩擦纺混纤纱加工方法及其用于热塑性复合材料加工进行了一些可行性研究。

②粉末混合法。粉末混合法是在纤维分散的同时,将聚合物粉末均匀松散地附着在纤维的表面,然后将附着粉末的纤维送入加热系统中加热,使熔融的聚合物与纤维黏合在一起,经过加压固结装置使之压实定型,即成为纤维/树脂混合料。这种工艺主要优点是浸渍速度快,易在单丝间捕集到高分子量的聚合物,所得复合材料的聚合物质量分数高,能快速连续生产热塑性浸渍带,成本低,纤维损伤少,聚合物无降解。缺点是浸润仅在成型加工过程中才能完成,且浸润所需的时间、温度和压力均依赖于粉末直径的大小及其分布状况。

Kiwook等采用粉末浸渍工艺加工炭纤维增强环氧树脂,并在其中加入 PBT和尼龙6作为分散相,提高了复合材料的断裂韧性,且其断裂韧性在PBT含量为15phr(质量份)时达到最大值。

周晓东等研究了连续玻璃纤维增强聚丙烯复合材料的粉末浸渍过程,研究发现聚丙烯粉末越细,分散辊越多,浸渍效果越好且浸渍树脂量越多,但当粉末细到一定程度,分散辊多到一定程度后,增加效果不明显;接枝极性基团的改性聚丙烯的引入可增强体系对纤维的浸渍效果,增强界面的粘接。

③悬浮浸渍法。悬浮浸渍技术,主要借助低沸点的有机溶剂或在水淤浆中使粉末分散,让分散的纤维束通过液体,将粉末带入纤维间,然后加热除去悬浮剂,同时使树脂熔融浸渍纤维得到预浸带。这种方法的优点是预浸片材中纤维分布均匀,成型加工时预浸料流动性好,悬浮分散剂易得且易除去,适合于大批量、高效率生产,降低生产成本;缺点是技术难度高,设备投资大。

饶军等采用聚苯硫醚(PPS)粉料、二苯醚酮制成一定配比的悬浮液,与连续炭纤维浸渍,以点加热方式去除溶剂,熔融PPS粉粒,获得了良好的预浸带,并压制成单向复合材料。通过电镜、短梁剪切试验和断裂韧性测试,结果表明,用悬浮法制备的预浸带浸渍效果良好,复合材料中纤维分布均匀,界面粘接状况较好,具有很高的韧性。

④薄膜叠层法。薄膜叠层法是纤维增强材料层和热塑性材料片叠加,然后加热、加压使聚合物流入增强材料之间,然后固化。施加的压力要足够大,使熔体既能进入纤维层之间,又不至于在增强层之间出现流动,典型的压力值小于2MPa。冷却之后的复合物应该没有孔洞,真空辅助施压可以保证片材无孔。这种方法广泛应用于成型表面形状复杂的片材。叠层工艺可以制得高质量的层压制品,但这种加工由于熔融热塑性材料的高黏性,需要较高的压力。这种方法的不足之处还有树脂含量高、成本高和高黏性树脂难浸润到纤维中。

二、预浸料工艺过程

预浸料的制备是将经过热处理或化学处理的增强材料(如炭活性炭纤维布),经浸胶槽浸渍树脂胶液,经过刮胶装置和牵引装置控制胶布的树脂含量,在一定的温度下,经过一定时间的烘烤,使树脂由A阶转至B阶,即得到预浸胶布。

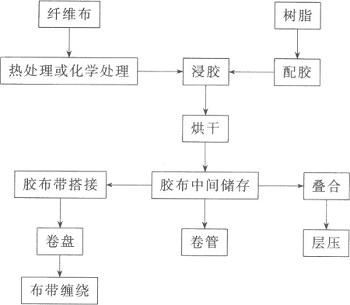

活性炭纤维布浸胶工艺流程如图12所示。

图12活性炭纤维布浸胶工艺流程

制备预胶布的工艺参数有胶液黏度、浸胶时间、烘干温度和时间以及胶布的牵引张力。表25介绍了预浸料坯的工艺参数。

表25不同预浸料坯制作时加工条件

加工条件 | 热塑性基体(PEEK) | 热固性基体(环氧树脂) | 料坯叠铺 温度 压力 真空 固化时间 后固化 再成型能力 | 困难 400℃ 0.4~1.0MPa 不需要 几分钟 不需要 可能 | 费用高 最高180"(2 0.4~0.7MPa 需要 几小时 部分需要 不可能 |

树脂基复合材料多以纤维预浸聚合物形成的预浸料为原材料,再经铺层和固化等工艺过程成型为层合结构。

预浸料的主要物理性能和工艺参数为:树脂含量、挥发分含量、黏性、树脂流动度和凝胶时间。

(1)树脂含量

树脂含量为预浸料中树脂、固化剂和各种改进剂的质量在预浸料中所占的百分数。主要的测定方法为萃取法、溶解法和灼烧法。

(2)挥发分含量

挥发分主要源于树脂中的低分子物和湿法预浸时未出去的溶剂。将试样在一定条件下加热,根据加热前后试样的重量损失计算挥发分含量,以百分数表示。

(3)黏性

在储存过程中预浸料的黏性会逐渐降低,故黏性是确定预浸料储存期的主要指标。在规定条件下,通过粘贴在钢板上的两片预浸料叠层彼此间剥离的难易程度来评定预浸料的黏性。

(4)树脂流动度

树脂流动度主要表征复合材料成型时树脂的流动能力。以两片一定大小的预浸布拼成相同大小的试片叠合,保持一定的温度和压力,测定直到树脂完全凝胶时树脂的流出量,以质量分数表示。

(5)凝胶时间

凝胶时间是树脂从开始反应到固化结束所需的时间。将一定大小的预浸料试样放人已预热到实验温度的两片玻璃片之间,通过玻璃片对试样施压,用探针探测流到玻璃片边缘的树脂,记录从开始加热到树脂不再成丝的时间,即为凝胶时间。

|

| |

|

|