|

| 联系方式 |

地址:

南通市工农路附87号百昌大厦

电话:

手机:

13646285454

联系人:

本站出售

电子邮箱:

atm@siteatm.com

|

|

|

| 您现在的位置:网站首页 -

活性炭知识

|

|

PAN基炭纤维的制备工艺

|

| 发布时间:

2022/6/20 |

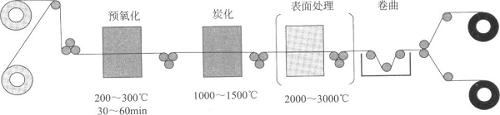

PAN基炭纤维的制备过程是一个非常复杂的系统过程,工艺流程如下:

PAN原丝制备一预氧化一炭化一表面处理一卷曲一炭纤维

为了制得具有较高模量的炭纤维,还需要对炭纤维进行高温热处理。炭纤维的制备过程如图1所示.

图1 PAN基炭纤维生产制备过程不蒽图 图1 PAN基炭纤维生产制备过程不蒽图

(1)原丝制备

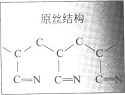

PAN原丝的制备是将丙烯腈单体聚合成纺丝原液,然后纺丝成型。聚合过程中要使用能够溶解聚合物的溶剂,一般常用的溶剂都具有强极性分子结构,极性基团吸引氰基,从而破坏氰基的双偶极键,生成初生自由基。溶液聚合中添加引发剂促进聚合反应,常用的引发剂有过氧化物、过硫酸盐、偶氮类化合物(偶氮二异丁腈)以及氧化还原体系。引发剂提供自由基,自由基再引发丙烯腈分子形成更大的自由基。下式中,R·代表自由基。

PAN的纺丝方法有很多种,按聚合和纺丝的连续性分为一步法与两步法;按纺丝工艺可分为湿法、干法、熔融法和干湿法。纺丝溶剂有NaSCN、ZnCl2、 HN03、二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、二甲基亚砜(DMSO)等,目前以DMSO溶剂生产的原丝产量最多,且技术成熟,性能稳定,经炭化处理后品质最好。

原丝生产在整个炭纤维生产过程中至关重要,因为原丝的质量决定炭纤维的性能,而且原丝生产的投资约占整个炭纤维生产投资的80%。以DMSO为溶剂的湿法纺丝过程主要包括聚合、凝固浴牵伸、水洗、上油、干燥致密化、蒸汽牵伸、热定型以及收丝等步骤。首先,丙烯腈和其共聚单体在反应釜中反应生成聚合物溶液,聚合物溶液按一定流量经过喷丝板进入凝固浴,形成初生纤维,再经过几段不同温度以及不同浓度的凝固浴,通过双扩散作用,使初生纤维的固含量得到提高;经过凝固浴后,通常会采用沸水牵伸的方法提高凝固丝的取向度和强度,即在一定的张力作用下经过100的沸水;为了去除残留在PAN纤维中的溶剂,需要经过水洗步骤,且温度控制在70-80℃;经水洗的PAN初始纤维在后续的纺丝过程中,可能会出现并丝现象,因此有必要对纤维进行上油处理,以降低纤维的毛丝率;上油后的PAN初生纤维中含有一定的水分,经过干燥致密化可以除去其中的水分,并且可以使PAN初生纤维中的空洞逐渐融合,以达到致密化的目的;为了进一步提高纤维的取向度,减少毛丝和断丝现象,通常将纤维在蒸汽中进行牵伸,并提高牵伸倍数,牵伸温度一般在150℃左右;最后经过一定温度下的热定型,去除纤维中的内应力;以上一系列工艺完成后,利用收丝机收取PAN原丝。

①原液聚合。纺丝原液的合成遵从自由基聚合机理,自由基聚合主要有溶液聚合、乳液聚合、悬浮聚合和本体聚合。一般采用溶液聚合和悬浮聚合两种聚合工艺,其中以溶液聚合为主。一般选用的共聚单体能够加速氰基环化,促进预氧化的丙烯酸类和丙烯类的衍生物,如衣康酸、丙烯酸、甲基丙烯酸和丙烯酸甲酯等的生成。除此之外,目前许多研究者开发出新的共聚单体和聚合方法。崔传生开发了衣康酸铵作为共聚单体,并使用多种方法合成了丙烯腈/衣康酸共聚物,研究发现丙烯腈/衣康酸共聚物作为炭纤维前驱体具有许多优异的性能,制得的原丝皮芯结构不明显,残留溶剂较少。H.Chen等研究了丙烯腈与挖一乙烯基吡咯烷酮(NVP)在H2O/DMSO混合溶剂的沉淀聚合方法。

合成PAN树脂所使用的聚合溶剂DMSO和聚合单体丙烯腈均含有大量的金属离子杂质,含有的主要金属离子有Mg、Ca、K和Fe等,这些金属杂质对提高炭纤维的性能有很大影响。日本三菱人造丝公司采用0.45μm级过滤器对纺丝原液进行过滤,并采用磺酸基团的离子交换树脂除去纺丝原液中的金属离子。杨煜使用D315、D311、D301和D335四种商品化的大孔弱碱型丙烯酸系阴离子交换树脂,来吸附丙烯腈和DMSO中的Feat,实验结果证明D315大孔弱碱型丙烯酸系阴离子交换树脂的吸附效果是最佳的,能够在室温下达到高效率、低成本地纯化丙烯腈和DMSO,除去其中的Feat,产品纯化的收率达97.5%。

②纺丝。作为原丝成型的重要步骤,PAN原丝的纺丝技术是炭纤维研制开发的关键技术,日本在PAN原丝领域呈一支独秀状态。日本东丽公司采用以DMSO为溶剂的间歇溶液聚合技术开发出了纺PAN原丝的产业化技术,先后开发出 T300、T800、T1000、M40、M50和M60等系列牌号的高模炭纤维。日本东邦公司采用氯化锌水溶液为溶剂的溶液聚合技术开发出了高性能炭纤维用原丝的产业化技术,该公司生产的PAN原丝经炭化后所得炭纤维的性能相当于T800产品的水平。日本三菱人造丝公司开发出了两步法PAN原丝的生产技术。该公司生产的原丝经炭化后,炭纤维的性能相当于T800产品的水平。

DMSO法制造PAN基原丝与NaSCN、ZnCl2、HN03和DMF等方法相比,DMSO法生产工艺简单,聚合物浓度较高,纺出的纤维较致密,同时可共溶不同的聚合物成纤,因此共聚或共混成分的选择自由度大,有利于生产不同系列的高性能炭纤维。按照DMSO一步法湿法纺丝工艺生产的高强炭纤维原丝性能良好,其中1K原丝经多次炭化实验,所得炭纤维经测试其力学性能接近日本的T300,达到了高强炭纤维的要求。

制取高强度高模量炭纤维,DMSO法原丝优于NaSCN法原丝和HN03法原丝从DMSO法和HN03法两种原丝制备的炭纤维性能看,DMSO法产品获得的抗拉强度等主要指标更好。两种方法所制得炭纤维的性能比较如表2所示。

表2 DMSO和HN03两种原丝制备的炭纤维性能比较

原鲤表征参数 | 预氧化工艺控制 | 预氧丝表征参数 | 炭纤维性能 | 适当高的强度、断裂伸长率、结构指数 纤维直径小(纤度低) 高的结晶与取向,XRD测得的结晶取向大于90% 高分子量 碘吸附量小于0.8%,最好小于0.5% 理想的共聚单体、适当的化学组成 清洁纺丝条件 良好油剂表面处理 碱金属离子含量少 | 合适的加热速率和预氧化间,工艺最优化 预氧化上限温度合适 不同反应阶段施加合理的 张力 高效预氧化催化剂 反应气氛合理 连续多段预氧化 高技术预氧化设备 | 含C量大于90%,o/c,N/C 元素比合适,具有适当的化学结构 合适的Al,预氧化程度合适纤维直径越小越好 径向和轴向微观组织结构致密化 良好的分子取向,充分形成基本片层石墨结构单元

|

提高

|

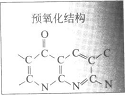

(2)预氧化

PAN原丝的预氧化也称为热稳定化,是炭纤维制备过程中耗时最长的工艺,一般为60~120min,预氧化过程中纤维结构的转变很大程度上决定着最终炭纤维的结构和性能。预氧化的方法一般有三种:等温预氧化、连续升温预氧化和梯度升温预氧化。前两种是早期炭纤维连续生产所采用的方法,现在主要用于实验室研究;后一种是目前工业化生产所普遍采用的方法。

预氧化处理的目的是使PAN的线型分子链转化为耐热的梯形结构,以便保证其在高温下不熔化不燃烧,炭化时保持纤维形态。预氧化温度、升温速率、预氧化时间、牵伸和氧化气氛等是影响预氧化过程的主要工艺参数。预氧化温度的控制对预氧化过程来说是非常关键的,温度区间一般为200-300℃。温度过低,预氧化反应缓慢或不充分,耗时太长,生产效率大大降低;温度过高,则易导致过度氧化、熔丝甚至燃丝,总之温度过高或过低都不利于获得高质量的炭纤维。R.B.Mathur等研究发现PAN原丝在空气介质中得到的差热分析法(DTA)曲线出现双峰,第一个突出的放热峰峰值温度在270℃,在350℃还有一个弱的放热峰,所以预氧化的上限温度应达到350-400℃,以得到良好的稳定结构,提高炭纤维的力学性能。

在预氧化过程中,PAN预氧化纤维主要发生线型分子链的氧化、环化反应,最终形成耐热、不溶且不熔的稳定结构;纤维在氧化环化的同时,不断地放出小分子物质,且随着预氧化程度的加深,释放小分子的量逐渐减少,释放温度向高温方向移动。在预氧化后期,相同的预氧化温度下’,纤度较小的PAN纤维发生了更多的氧化反应,具有较高的相对环化率和略高的密度;纤度较小的预氧化纤维具有较小的芯,相对容易获得均质结构。

Z.Bashir回顾了PAN预氧化机理的研究进展,归纳为4种类型:①氰基合形分子内含C--N环化梯形聚合物结构;②分子间氰基反应,产生交联链;③偶氮次甲基交联反应;④脱氢反应形成C—C共轭结构。K.Jain Mukesh认为 PAN原丝的预氧化最少应分为三个阶段:①形态结构开始快速重排;②主要发生在无序区的反应;③反应增长到有序区。为了发挥PAN原丝制备高性能炭纤维的最大潜力,就必须严格控制预氧化条件。

PAN基炭纤维预氧化工艺条件对其结构和性能有一定影响。随着预氧化温度的升高,预氧丝的密度、氧质量分数和芳构化指数均增大;随着预氧化时间的增长,密度和氧质量分数也增加对比研究了间歇与连续不同的预氧化工艺条件对预氧丝及最终炭纤维的性能的影响。升温速率从10℃/min提高到20℃/min时,预氧丝及炭纤维的强度都降低;在210℃连续预氧化,纤维的走丝速率从5m/min提高到7m/min时,预氧丝及炭纤维的强度和模量都有明显下降。王文胜等研究了预氧化时间的控制对炭纤维性能的作用。随着预氧化时间的延长,炭纤维的抗拉强度升高到最大值,超过10h后,炭纤维强度有明显下降。同时还发现,慢的加热速率易于制得高强度炭纤维。

为了制备高性能炭纤维,需要高性能原丝,原丝通过预氧化工艺的合理控制,得到所需结构和性能的预氧丝,预氧化与炭纤维性能间的关系如表3所示。

表3预氧化与炭纤维性能间的关系

编号 | DMS0法原丝 | HN03法原丝 | 抗拉强度/GPa | 断后延伸率/% | 抗拉强度/GPa | 断后延伸率/% | 1 2 3 4 5 平均 | 3.84 3.65 4.11 3.91 3.78 3.86 | 1.78 1.82 1.83 1.88 1.84 1.83 | 3.31 3.25 2.83 3.34 3.10 3.17 | 1.22 1.41 1.32 1.25 1.48 1.34 | cv/% | 4.30 | 2.OO | 6.60 | 8.10 |

日本东丽公司的千吨级预氧化装置为外热侧吹式预氧化炉,由于外热式预氧化炉靠加热元件直接加热为主,热空气循环加热为辅,以及炉外热空气循环鼓入炉膛,不仅炉内温度均匀性提高,同时循环空气还有利于将PAN纤维反应热迅速带走,提高预氧化纤维的均匀性。另外热式氧化炉可利用废气进行热交换,利于节能。美国DESPAT公司的中央到两端吹风(CTE)预氧化炉,平均气流速度可达3.5m/s,最高温度300℃,从室温加热到260℃约需2h;该设备能够减少热损失,有效去除排放物CTE技术比侧吹风技术的预氧化效率高出25%,同时预氧化均匀度和最终制得炭纤维的品质也有所提高。

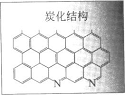

(3)炭化

PAN纤维预氧化后的炭化过程经低温炭化和高温炭化处理后,转化为具有乱层石墨结构的炭纤维,低温炭化温度一般为300-800℃,高温炭化温度一般为1000~1600℃。低温炭化过程中,纤维发生裂解反应,释放出大量小分子气体,如 H2O、CO、C02、NH3和HCN等,非碳元素逐渐被脱除,此过程中纤维发生环化、交联、裂解和缩合等一系列复杂的反应,纤维中成分随之发生变化,最终生成碳兀素相对含量90%以上的炭纤维。

在炭化和石墨化时多用高纯氩气,这些保护性气体使炉内保持在正常压力,去除副反应产物,促进反应的进行。在炭化时排出瞬时热解产物是炭化的关键技术之一。在炭化时,如果纤维内部的热分解产物不能瞬时排出,将对纤维造成污染,使纤维之间粘连而造成炭纤维的表面缺陷或者断丝。在炭化阶段PAN原丝的缺陷影响很大,原丝的外部缺陷在低温炭化时就表现出来,而原丝的内部缺陷在高温炭化时表现比较明显,这些缺陷包括物理缺陷(如空洞和沟槽等)和化学结构缺陷(如分子结构的变异和酮化),缺陷越多,炭化时越容易断丝。

在炭化过程中预氧丝的应力变化趋势大体上可分为4个区域:应力快速增长的370℃以下温度区、应力明显下降的370-500℃温度区、应力再次迅速增高的500-900℃温度以及应力保持稳定的900℃以上温度区。这种应力的变化是由纤维的收缩引起的,因此可以通过控制炭化过程中纤维热应力的变化来控制连续制备过程中纤维的结构。

炭化工艺条件对最终炭纤维的强度有直接影响。从工艺参数角度看,炭化炉温的梯度分布和纤维的冷却速度是主要因素。在1400-1600℃以下,随着炭化温度的升高,炭纤维的抗拉强度逐渐增大,达到最高值后开始下降。除炭化最高温度外,低温炭化温度也会影响炭纤维强度。王成国进行了两步梯度温度炭化实验,发现低于450℃的炭化处理使纤维发生交联和芳构化等放热反应,提高了纤维结构的稳定性;450-750℃下的炭化处理则使纤维的线型链段发生大规模的无规裂解,裂解反应迅速且有大量自由基产生。裂解后的纤维主要由芳构结构组成,随温度的升高,碳基面缓慢形成;1000℃以上温度的炭化处理使非碳元素大量脱除,纤维逐渐转变为乱层石墨结构的炭质材料。当温度达到1400℃,纤维具有较高的结晶度和较大的晶粒尺寸,但是在乱层石墨层面之间或边缘仍然存在大量的sp3原子结构,晶区结构很不完善。

PAN预氧化纤维在炭化过程中,纤维结构在600℃左右有一明显转变。600℃前主要是预氧化对未反应的PAN分子进一步环化,分子链间交联及主链、侧链与末端基分解,而600℃以上则是分子间脱N2。潘鼎采用了以600℃2为分界点的两段炭化工艺,其研究发现低温炭化段的最佳上限温度为600℃,最佳处理时间为2min。在低温段施加合适的张力,使纤维获得良好的取向度,可使纤维的强度提高10%左右。

随着超导磁体技术的发展,人们研究发现高强磁场可以影响炭纤维的炭化过程,进而提高炭纤维的抗拉强度。高强磁场对纤维炭化过程的影响机理主要如下:根据自由基理论,磁场可促进炭化过程中分子间的交联反应,有利于提高炭纤维的抗拉强度;同时磁场还可以促进结晶取向度的提高,使平行于轴向的共价键数目增多,磁场还可以使纤维表面缺陷减少。

(4)石墨化

影响炭纤维石墨化的关键因素是石墨化设备和高温热处理技术,为此人们利用不同的热工业源研制了多种石墨化炉进行炭纤维的石墨化。

炭纤维石墨化的主要设备包括电阻炉、感应炉和太阳炉等。目前,在国内外工业上普遍采用的炭纤维石墨化设备多为高温电阻炉。在工业上为了提高设备的使用寿命,常常在石墨发热体上涂以抗氧化保护层材料进行保护或将其密封起来;同时为了提高产量,降低成本,常采用往复式走丝;另外,在一定压力下进行石墨化,也可抑制石墨发热体的升华而延长其使用寿命。

利用等离子体技术进行炭纤维石墨化是一个新的研究方向,等离子体是大量带电粒子组成的非凝聚系统,是气体在加热或强电磁场作用下电离而产生的,主要由电子、正负离子、原子、分子、活性自由基以及射线等组成。王浩静等发明了一项利用直流电弧等离子体进行炭纤维石墨化装置,该装置利用惰性气体氩气作为工作介质,并在0.3-0.5MPa的压力下向两个电极之间施加80A的直流电,通过放电产生连续高温电弧等离子体,将炭纤维通过等离子体2500-3500℃的局部高温区而进行石墨化。美国的Felix等发明了一项利用微波等离子技术和电磁辐射进行炭纤维炭化和石墨化的技术,该方法利用频率为2.45GHz、功率为6kW的微波发生器,由微波放电产生等离子体,其等离子体为非平衡态,气态原子处于室温,而电子具有非常高的温度,并具有足够的能量而使纤维内部的化学键断裂。

石墨化能够提高炭纤维的抗拉强度和抗拉模量,但是此方法存在处理成本高的问题,用7射线辐照可以改变这种状况。因为炭纤维存在皮芯结构,皮层微晶较大,排列比较整齐有序,由皮层到芯部,微晶减小且排列逐渐紊乱,结构不均匀性越来越显著。而7射线粒子的能量高、穿透力强,能够在较厚材料内部引发活性点,与材料周围的介质发生反应,7射线粒子所提供的能量可以使芯部石墨微晶重新排列和提高沿纤维轴向的取向,从而提高炭纤维本体的强度和模量,N*NI内科研工作者提出了采用7射线辐照提高炭纤维强度和模量的办法。其方法一是将炭纤维直接放入辐照源室进行7射线辐照,辐照剂量率为0.6-6kGy/h,N,NN量为30-600kGy。另一个方案是先将炭纤维置于密闭容器内,抽真空使密闭容器内压力低于0.1MPa,再充入惰性气体使密闭容器内的压力达到0.1MPa,然后将装有炭纤维的装置放入辐照源室进行7射线辐照。采用这些方法处理后,炭纤维的抗拉强度提高了9.4%,抗拉模量提高了12%。

目前,国内外科研工作者对预氧丝的炭化石墨化的工艺、结构和性能相关性等做了大量研究,取得了很大进展,我国在这方面存在一些问题:

①目前针对国产预氧丝炭化过程的基础性研究较少,因此亟待进行针对国产预氧丝的系统炭化研究;

②我国大部分研究将炭化过程与预氧化过程相分离,炭化工艺与预氧化过程相匹配的问题需要进一步研究;

③国产纤维的炭化工艺优化、工艺对纤维结构以及性能的影响问题需深入研究。

③国产纤维的炭化工艺优化、工艺对纤维结构以及性能的影响问题需深入研究。

|

| |

|

|